クーラント加工液は排水ろ過のコスト面での問題以外にも、昨今、様々な問題点があげられています。

今回は、クーラント加工液をゼロにするため研究を続けている国立大学法人山形大学の近藤康雄教授に

インタビューさせて頂きました。

本インタビューでは、今までに知られていなかった事実や、今後の対策についての具体的な発案など、ボリュームのある内容となりました。

それではどうぞ、お楽しみください。

長谷:名古屋で耐熱水中ポンプや、高粘度ポンプなどのメーカーをしていますエイチツーと申します。

先生が研究していらっしゃる浮上油の回収などもよくやらせてもらってます。よろしくお願いします。

教授:珍しい分野でご活躍なんですね。よろしくお願いします。

長谷:先生はもう長くこういった研究をされているのですか?

教授:どっちかというと、ものすごく特殊なものになってくるから、付き合っていくうちに、という感じですよね。

長谷:そうなんですね。

教授:僕がやっていたのはまさにそういう形で、全然関係ないけど、これできない?と言われて

気がついたらこんなことをやっていたというような感じです。だから、あまり真剣にやっているというよりは

ぽつぽつとお話があるから、そのたびに何かちょっとずつやったデータがたまってきているかなというような感じですね。

長谷:そもそも先生は専門ではなかったんですか?

教授:もともとは材料系、鋳物(いもの)だったんですね。その辺から熱とか何とかというようなことをやったりもしたけれども

そこからいわゆる機械工作というような加工系のものをずっとやっているというような感じです。

ただ、加工そのものをやっても、多分大御所がいっぱいいるので、だから「加工にまつわる何とか」というような感じで

やっているといったほうが正解ですね。

一番最初にやっていたのは、水溶性加工液のクーラントリサイクルということで、そのとき、結局水溶性加工液って

カルピスと一緒ですから、油の原液に水を混ぜることによって薄めて使うと。

ところが、作るときはいいんだけれども、廃棄するときは水の中に油が混ざっているからとんでもなくすごい廃棄物になるというわけです。

実際に現場で使っている人は、もともと油と水だから、油と水をもう一回分離して水だけの部分は下水に流してしまったら

油として処理しなければならない部分というのは減るじゃない?簡単にできるんじゃない?というような話で

じゃ、できないんですか?と言われたのが一番最初なんですよね。

更油廃棄ゼロにする為に

教授:たまたま今、香川大学にいらっしゃる先生が知り合いで、その方はもともと新日本石油でそういった

加工液をやっていて、そんなものできるわけがないだろうと言われて、無理ですよという話をしたんですけど

ある時、特許候補を見ていたときに、こうやったらできるんじゃないか、というような話が書いてあったのを見て

やってみたら、ある程度水と油を綺麗に分離することができるかもしれないということがわかったんです。

ただ、それを実現しようとすると、コストがかかってしまう。そういった面の分野がどちらかというとメインでやってたんだけど

その時に、付随的に例えばこういう浮上油をどうやって回収するんだとか、そもそも水を回収しようとするときに沈殿物を

どう取り扱うかというような話がいっぱい出てきていたということですね。

どうするんだ、こうするんだという情報はいろいろ知っていて、何となくこの部分に関してはすごくよく知っている人になってしまったということです。

長谷:なるほどですね。メインというか、先生のゴールではないんですけど、クーラント加工液の寿命を長くするとか…。

教授:やるとしたら今は、リサイクルとかとはまた別の角度で考えなければいけないでしょうね。それでやっていったときに

付き合いのあった会社で、たまたま長寿命化というよりは更油廃液(油の交換・更新ゼロ)という目標で、ゼロにはできなくても無くなった分を

ずっとつぎ足していればそれ以上の廃液は出ませんよという風に考えた会社があって、今となっては多分それが一番リーズナブルだと思うんですよね。

更油するときに、大抵の場合は1年に1回ぐらいのタイミングで全量をバサッと交換するわけで、要はそれって、ゴミですよね。

そういう産廃を減らしたいという話で、極論注ぎ足して、腐らない綺麗なクーラント加工液を保てば、更油廃液ゼロでずっといける

という結論に至る訳ですよ。

糸口となるのは微生物?

長谷:うちもいろんなお客さんで、クーラントのスラッジを回収して純化して濾過するということをしているんですけど

実はクーラント自体の知見というのはあまり無くて。腐るということを今先生がおっしゃったんですけど、「腐る」んですか?

教授:ええ、腐ります。

長谷:腐るんですね。臭いがするとか?

教授:腐る原因というのは、多分もう確信的に思うのは、微生物の影響です。バクテリアとか。

長谷:微生物ですか?

教授:微生物が発生する原因が多分2つあるんですよ。1つはスラッジですよね。固体の成分とか、あるいは潤滑油とかが混ざって

汚れてくるという、それが1つですよね。ところが、今まで調べてきた経験上、それがたまってきたところで加工液自体の加工性能に

はほとんど影響していないんですよ。加工液その物が腐敗してしまうまでいくという事はまずあり得ない。

もう1つが、化学的に劣化するという事で、いわゆる加工液のPHって落ちるんですよね。その原因はほとんど百発百中微生物なんですよね。

油分解性の微生物がぶわーっと繁殖している。臭いもそれから出てきているという可能性が濃厚です。

長谷:油分解性のバクテリアが繁殖してPHが下がっていくということですね。

教授:そうそう。だから、油そのものが変質しちゃっているわけですよね。スラッジがたまっただけだと油そのものの変質なんて

まず起こり得ないということですよ。普通の潤滑油が混ざったとしてもまず起こり得ない。

もともと潤滑油と水溶性が分離するように創生されているから、たくさん入れても分離するんですね。

更油廃液ゼロというのは、微生物の発生というか、化学的変化を起こすようなものをずっと抑え切れたら、あとはスラッジの処理だけ

という話になって、スラッジの処理をきちんとやれるようにしていけば、廃液がなくなるような形になるでしょう。

長谷:それができたら、皆さんの悩みが解消されますね。困ってみえる方、多いですもんね。

教授:それが達成されているところが名古屋と北九州に一か所ずつあります。今はもう7年ぐらい更油廃液ゼロが実現できてるみたいだけど

うまく作るとそうなるということですが、なかなか全部が全部そういうわけではなくて、キーワードは「たまたま」ですね。

長谷:たまたまというのは、そこでできたものを他の現場にもっていってもうまくいくというわけではないということですか。

教授:いかないんですよ。ある程度綺麗にはなるでしょうけどね。

長谷:ゼロは難しい訳ですか。

教授:高いハードルがありますね。

長谷:具体的にバクテリアを殺すというか、繁殖させないようにするというのは、何をするんですか?

教授:綺麗にするんです。早い話が混ざってくる不純物というか、いわゆる固形物のスラッジや潤滑油なんかもそうだけど

それをこまめにとにかくできるだけ取り除いていくということですよね。やっていることはそれだけなんですよ。

だけど、こまめに取り除くということは実際問題非常に難しいんじゃないかな。

長谷:かつ、安くとなるわけですもんね。

教授:そうそう。

長谷:例えばPHが下がっていくクーラント液に対してPHを調整するというようなことは全然関係ないことなのですか?

教授:その調節でうまくいくといいんだけど、イメージとしては、牛乳とか夏場にはすぐ腐ってしまいますよね?

腐った牛乳の中に例えば次亜塩素酸とかハイターみたいなものを放り込んで腐るのが治るかとなると治らないですよね。

相手が微生物だと考えると、その微生物の繁殖を徹底的に抑えるか、あるいは生きていてもいいけど活動を抑えるしかないんですよ。

ポンプ屋さんだからわかると思うけれども、運転していると摩擦熱で液温が上昇する。すると、腐っていく。

逆に吹きさらしの環境下で、0℃に近い温度になると、微生物自体が冬眠して、途端にある程度値が変わる。

だから、そんな事例をいっぱい見ていると、かなりの確率で微生物が関与していると考えられる。そこを止めるというのが

更油のタイミングとかを遅らせるための一番の方法だと思うね。

対処はどうするのがベスト?

教授:研究をしていく中で、どうやら油の部分にいるのですが、削るものによって、対処のしやすさが違うんですよ。

ステンレスとか鉄とか真鍮とかはスキマーとかで回収できちゃうんだけど、鋳鉄とかアルミが難しいところですね。

長谷:アルミとか鋳鉄だとステンレスとか鉄に比べて浮上油の回収が難しいというのは、アルミが浮くからとか、そういうことですか?

教授:そうです。金属にくっつきやすい物質が入ってるんです。アルミの場合は軽いので、油がついたりするともっと見かけの比重が軽くなるから

ただ浮いてくれればいいんだけれども、沈みもしないし浮きもしないし、いくらやっても分離できない。

長谷:ちなみに小森マシナリーさんは何になるんですか?

教授:小森さんの場合は鋳鉄(ちゅうてつ)です。アルミも部分的にはあるとは思うんだけれども、鋳鉄です。

あそこは結構な設備を入れていたりして多分この辺の会社の中ではすごく綺麗な状態を保っているところの1つなんだけれども

それでも結構真っ黒けのものがばーっと浮いてきて、要するに黒鉛のくずが浮いている油と一緒にスキマーのほうに流れて行ってしまうから

スキマーがすぐに全然機能しなくなって、結果、真っ黒のものがずっと浮いているという感じですよね。

長谷:回収できないという感じですよね。

教授:そうです。回収しきれていないという感じです。

やっかいなのが、ずっと置いておくと細かいものでも浮いてくるんですけど、それをポンプで吸い上げた瞬間にポンプの流動で

全部が混ざってしまうという。それがしばらく流していれば混ざるなんていうものじゃないですよね。流した途端にわっと混ざってしまう。

表面だけを吸ってあげてタンクに入れてあげて、時間をかけて分離させて、下はそのまま戻して上は捨てるという、そういうのができるといいですね。

浮上油による臭いの問題

長谷:表面の油をうまく回収できればOKなんですね。

教授:恐らくかなりの部分はそれで解消できると思います。

長谷:それが肝なんですね。

教授:そうなんです。以前にも、こまめに浮上油の回収をしたら、ものすごく綺麗になったことがありました。

それもお金をかけてじゃないんですよ。浮上油を週に1回ぐらい掃除機で吸っているらしいです。

やっぱり1年ぐらい使っていると白い色が若干茶色くなってくるんだけど、ほぼ白です。上に浮いているものを取るというのは

ものすごい効果があるんですよ。

器用に浮上油を回収できるモジュールは何か?

髙橋さん:少しでも管理を上手にやってPHを時々見て、浮上油を取り去るとか、できるものをやって管理をしっかりしておけば

それだけでも寿命化は延びるんだよというけど、なかなかできないのが現実で。

先生が言ったように自動的にやれるような形になれば非常にいいんだけれども。やっぱり臭いがひどいので昔と違って

女性の方も働いていらっしゃっているので、衣類に臭いが付着して家に帰ると洗濯が大変であまりいい思いをしてないようですよ。

結構いろんな会社で女性の方から問題になっているようですし。

教授:あとは周りから苦情が来るみたいですね。大きな工場だと夏場なんて特に周りの住民の方から苦情が来てしまうのが現状です。

髙橋さん:独特の臭いですもんね。

教授:なので、それが今よりもマシになって、そんなにお金がかからないということなら投資するところは結構あるだろうなと思いますね。

一番大きな原因が、分離する機械よりも、分離するところに持ってくる仕掛けがどれもこれも足りないというのが僕らの印象ですね。

理論上、更油廃液を限りなくゼロに近くすることはできるのに、それをするために、どうにか、うまく浮上油を回収できるものがあるといいんだけども。

長谷:大きい回収の括りでいうと、廃水ピットの油の回収もよくやるんです。

それは水中ポンプを付けたフロート付きのスキマーを落としておけば勢いがあるのでグワーっといくんですけど

やっぱり大きなピットになってくると、3つ、4つ付けてもどうしても取り切れないというときがあるんです。

僕がこんなのがあったらいいなと考えたのが、やっぱり自動で動いてくれたら、それぐらいの取り感があるといいなと。

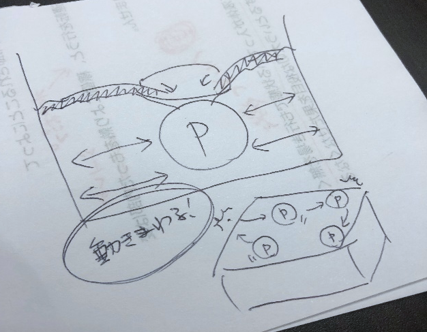

自動掃除機のルンバみたいなものが付かないかなと思いました。

教授:まさにそれなんですよ。仕切りがあること自体はしようがないんですよ。表面だけを動かせれば仕切りに若干穴を開ければ

いいだけだから動くんだけれども、端っこが取り切れないよという話になってくるとまさに仰るとおりなんですよね。

だから、今のフロート式の吸い込みのところが自動的に動いてくれるとすごくいいですね。

長谷:正直、考えられることといったらそれぐらいですよね。

先生のところでやらないですか?ルンバみたいなものを付けるようなかんじで。ポンプはあるので。

教授:僕たちはそこまではよくわからないから。ロボットの話になりますよね。

長谷:ルンバみたいなものが作れればすごくいいと思いますね。これは本当に最終解決方法な気がしますね。頑張れば作れそうですよね。

多分うちだけとなると難しいと思うので、いろんなノウハウのあるところが集まってやるのが理想だと思うんですけどね。

教授:県の中でないですか?そういうロボットが得意なところ。

髙橋さん:有識者さんの所に相談してみる価値はあるかもしれないですね。

長谷:操作というよりは、ルンバみたいにぶつかればこっちに行くというような感じでもいいと思うんですけどね。センサーが付いていて。

教授:そういうのがあると、浮上油回収なんかもうばっちりですよね。

長谷:そのモジュールみたいなものはあると思うんですよね。センサーがあって、自動で自立して動くというような、ルンバがあるくらいなので。

それを、水の中や油の中でやるという。先生と「これだ!」というものが出てきたのがとても嬉しいです。

髙橋さん:一番最初は発想ですからね。

教授:ありそうでないですからね。

ルンバ+水中ポンプ=?

長谷:たしかに。僕らはベンチャーですけど、僕ら以外は本当に皆さん歴史のあるところなので。

教授:ポンプそのものはいろんな種類があるけれども、吸い込み口の話はほとんどないですよね。

長谷:どこがやるというところからなので、たまたま僕らはポンプメーカーでそれもやっていますけど、いいですよね。

また県内に作っているところがあるんですよね。

教授:しかしこれが実現化したら応用する範囲は広いですよね、浮上油に限らず、そういうのができると

屋根の雪下ろしも雪をポンプで吸えないのかと前から思っているんですよね。

髙橋さん:プリンも吸っているから雪も吸おうと思えば吸えるんじゃないですか?

長谷:そうめんも吸いました。

教授:固まっちゃうとあれだけど今言ったように吸い込み口が動いてくれるとすごく雪下ろしが楽になりますよ。

長谷:なるほど。下に落とせばいいですもんね。

教授:溜めておくところにとりあえず下せばいいと。

長谷:ルンバ+ポンプって結構用途がありますね。

教授:それだけじゃなくていろんなところに用途があると思いますね。もっと大きな話だったら

例えばタンカーが座礁したときにもひょっとしたら使えるかもしれないですね。

今は回収のしようがないからオイルフェンスをばーっと張って広がらないようにしているけれども、そのあとはどうしているんだろう…

髙橋さん:そこに浮かべればあとは自動で吸ってくれますよね。

教授:フェンスを張っておいて、ルンバみたいなものがあったら、そこからダーッと吸っていけばいいような、ありそうでないですよね。

おもちゃの船とかあるじゃないですか、ああいうのを使って、吸い込み口を動かさないような感じならできるかもしれないね。

長谷:そうですね。

教授:昌和製作所さんとかならやれるんじゃない?ロボット研究会をやってるよね。その世話人をやっている会社の社長さんで

すごくおもしろい人がいるんだけど、その人を巻き込んだりすると今の話はできるかもしれない。

長谷:昌和製作所さんは県内の企業さんですか?僕らはアテがないので、ぜひ一緒にできればおもしろいですね。

教授:今のお話は彼(昌和製作所の社長さん)がやるのなら現実味を帯びてきますね。

長谷:ぜひ、やりたいですね。

教授:恐らくいろんなところで使えるんですよね。吸い込み口が移動するというポンプは現在ないんですよね?

長谷:今はまだないです。

髙橋さん:ただ動くだけなら作れるかもしれないけど、浮いてくるアルミとか素材によっていろいろなものに対応できるようならすごくいいですね。

更に水面に対して自動追従できるような、好きな深さで取れますよ、といったものがあれば、利用の幅も需要も格段に増えるかもしれませんね。

長谷:そうですね。もちろん廃水ピットで人がロープでグワーっとやるような、そういう意味で動く、回収位置を動かすというのはあるんですけど

勝手に動いてまた折り返してとか、そういうのは無いですね。

教授:水面だけだとガイドのようなものとかは要らないんでしょうね。

水中に入っていくと水の抵抗があるから、ロボットがものすごく巧妙なものになりますよね。

長谷:もう船ですよね。クーラントのタンクにやるとはいえ、やっていることは自動で動く船ですもんね。

教授:水面からだと船を作ればいいだけの話ですよね。船の底面が側面から吸い込むようにすればいいという話だから、おもしろいですね。

長谷:できそうですよね。

教授:やってみたい気はしますね。あとは本気でやる会社があるかどうかですよね。

チャレンジしたくても動かない企業

教授:昌和さんは図面も自分でひくから、こちらはこんな感じというふうに漫画のような絵を持っていけば彼のところが作って

恐らく3Dプリンタを使ってある程度の形というか、動くものではないかもしれないけど作ってくれますよ。県内では珍しいですね。

ご存知かわかりませんが、山形の場合、図面を引くのがリスクという会社がほとんどですから。

長谷:そうなんですか?

教授:図面を引いた途端に失敗したら自分の責任ですからね。だから、誰かが引いた図面を元に自分たちが加工をするというのは得意なんだけれども

自分で図面を引くと、図面が間違っていたら責任を取らなきゃいけなくなるじゃないですか。だからそれを避けるんです。

教授:違う話になるけど、学生のアイデアを3Dプリンタで形にできるところを探していたら、昌和製作所の社長だけが二つ返事で引き受けたくれたんです。

主体はもちろんどこかの企業さんがやるとして。補助金が通るか通らないかは別として、補助金申請の書類を作るのが嫌だとか

あるいは申請が通ったときにまた書類を作るのが嫌だというところがほとんどですからね。

ちょっと話は変わるんだけど、ポンプに電力計って簡単につくんですか?

加工液って腐ってくると液性が変わるんですよね、ひょっとしたらポンプを起動したときや常に回っているポンプの電力の変化を

ずっとモニターしていたらそういうのが見られるのかな。

IOTの活用で広がる可能性

長谷:液質の変化が見られるかということですか?そういうポンプがあるというか、そういうシステムは組めますよ。

教授:データそのものをインターネットで見られて遠隔で見られるようにしてしまうと、今はやりのIOTの例になるのかなと思いまして。

長谷:以前のマガジンにも掲載していますが、弊社の浜條が液位のモニターをIOTでやっていますから、電流値もできると思います。

教授:こちら側で遠隔で電流値のモニタリングをして、液も一緒にもらってきて、こういう変化があったとかというのを調べるということも

やるとおもしろいのかなと。要するに今流行りのIOTですね。そして、もう一つ興味があるのはもしかしたら汚れてくると綺麗な状態の時と比べて

電力を使っているんじゃないかという気がすごくしているんですよ。

そもそも論として、汚い液を回すときと綺麗な液を回すときとで抵抗が明らかに違うから。

髙橋さん:どうしても負荷がかかってきますよね。

教授:そういうのもモニターしてみると電気代がすごく損をしている可能性もありますよね。

髙橋さん:工場の今までのやり方だとPHなんかも見ないで勘でそろそろ交換かなというふうにやっているところは結構多かったみたいですね。

でも先生のほうからPHもリトマス試験紙で調べられるのだから、そんなに難しい事ではないということで

「こまめに状態を認識する癖をつけてやっていくだけでも、その後の結果が随分違うんだよ」と、アドバイスするんですけどね。

教授:違うんだけど、ただ、人手が要るからできないと言われることが多いですね。今言ったようなポンプの電力の話だと

1割増えているとなったら会社が1割損をしている。10%ですよ?10%も多く電気代を払っているということになるので

それがリアルにばっちり出てくるとなると経営者のほうも考えたほうが良いかもしれないと思うかもしれないですよね。

髙橋さん:1台だけだと気にならないかもしれないけど、何十台、何百台と使っているところもあるので

そうなるとかなり膨大な金額になりますよね。以前にある会社の社長さんからPHとか一律に全てわかる方法が何か無いのかと

言われたことがあって、その時はあると便利ですねとだけ答えたんですよね。

教授:それは僕もいっぱい聞かれます。ただ、自動PHを計測するとなると電極とかが汚れてきて、計測が不正確になってしまうから

難しいでしょう。と答えるんです。

長谷:確かに、汚れてきますね。原水によってまちまちではあるんですけど、やっぱり定期的な清掃が必要になってきますね。

髙橋さん:現場のほうで管理するというのがなかなか大変ですよね。機械化の世の中になってきて、そういった煩わしい事をする事に

人件費はかけられない。そんなことよりも、もっと生産性を上げなきゃいけない。

そうなったときにそれらも自動でできる何か具体的なモノがあるなら、自動でやりたいというのが本音だと思うんですよね。

教授:小森さんなんかだと、社長自身はものすごくベテランで知識もある方なんですけど

自分がいなくなったらたぶん誰もわからなってしまうから、自分がいる間にノウハウを自動化して

後世に残していきたいといった夢はあるようですね。

長谷:ノウハウの自動化…

確かに今後必要とされる課題なのかもしれませんね。今日はありがとうございました。

教授:いえいえ、いいアイデアが浮かんだので、今後の展開を楽しみにしましょう。