粉体の移送にはどんな方法があるの?

粉体移送でよく使用される、代表的な方式を解説・比較してみます。

製造業の現場では、原料や製品として扱われる「粉体」の移送が日常的に発生します。

作業スペース、移送距離、取扱う粉体の種類、導入のコスト、安全性など…。

条件によって、選ぶべき粉体移送の方式は変わってきますね。

今回は、現場でよく使われる5つの粉体移送方法を解説します。

| 目 次 |

| ・人力で搬送、投入 |

| ・スクリューコンベヤベルト搬送 |

| ・ブロワー+配管によるエア搬送(圧送式) |

| ・真空ポンプによる吸引搬送(負圧式) |

| ・粉体移送ポンプ |

| ・まとめ |

・人力で搬送、投入

もっとも古くからある、いちばんオーソドックスな方法です。

今でも多くの現場で行われている粉体移送の手段が「人の手による運搬」です。

バケツや袋、コンテナから、ホッパーや装置に粉体を投入するこの方法は、シンプルかつ、導入コストも不要、また、人の目が行き届くことで一番確実に移送を行う事ができます。

■メリット

・装置や機械の導入がない

・初期導入コストが最小限で済む

・様々な粉体の移送に確実に対応が可能

・人の目が行き届くので、イレギュラーへの対応が早い

・省スペースで配置が可能。

■デメリット

・人件費がかかる

・作業時間が長くなりやすい

・粉体がこぼれやすく、清掃・安全管理が大変

・腰痛・熱中症など重労働による健康リスクが高い

・重量物の扱いが常態化し、作業ミスの原因にもなる。

現場の省人化・効率化が求められる昨今では、こうして「人の力で運ぶ」作業を減らす事が求められています。

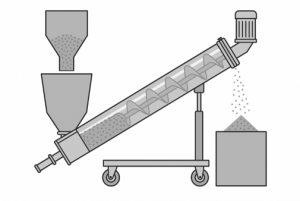

・スクリューコンベヤベルト搬送

スクリューコンベヤとは、らせん状の羽を回転させて粉体を搬送する、古くからある方式です。

大量移送に向いており、一定の距離を効率よく搬送出来ます。

また、原料に併せてスクリュー羽を選定する事で最適な移送が叶います。

スクリューを回転させて運ぶ為、スクリュー内で混合や攪拌をしながら輸送する事も可能です。

密閉式タイプであれば、外部からのコンタミ(異物混入)を防ぐこともできます。

■メリット

・安定した搬送が可能

・比重の高い粉体にも対応可

■デメリット

・設備が大がかり

・清掃やメンテナンスが複雑

・設備が大掛かりで初期導入にコストがかかる為、「導入したいけれどなかなか難しい」という声が多い。

また、現場に併せた設計も必要となる為、設備完成までに時間がかかるとう面もあります。

ブロワー+配管によるエア搬送(圧送式)

ブロワーの風圧で粉体を送り出す方式。

高速搬送が可能で、大量ラインに多く採用されています。

■メリット

・長距離搬送に対応

・高速移送でライン全体の効率UP

■デメリット

・ブロワー・配管・集塵機などの設備コストがかかる

・飛散・詰まり防止にノウハウが必要

・詰まり防止にの為に専門的なメンテナンスが必要。

大きな設備投資が必要となり、設備を設計する必要がある為、長い納期がかかります。

真空ポンプによる吸引搬送(負圧式)

移送先のホッパーなどに取付を行い、真空状態をつくり、圧力の違いにより生まれる空気の流れによって粉体を吸上げる搬送方式です。

密閉性が高く、衛生環境が求められる現場に最適です。

ドラム容器やホッパーから、次の工程に自動で移送できます。

一般的に「バキュームコンベヤ」などと呼ばれる事もあります。

付属のアタッチメントを使用し、掃除機の様に粉体を吸い上げる事も可能です。

■メリット

・次工程までの移送を自動化できる

・移送中のペレット破損がほとんど発生しない

・ホッパー上部まで吸い込み、落下させて移送完了とするので、粉体の飛散が少ない

■デメリット

・自吸能力に限界がある

粉体移送ポンプ

コンプレッサーの圧縮エアのみでポンプを動かし、粉体を搬送します。

ブロワーや電源不要、シンプルな構造で手軽に導入できます。

エア駆動の為、本質的に防爆であり防爆エリアでも設置が可能です。

ホッパーや処理容器に安全に、直接粉体を送り込むことが出来るほか、コンパクト設計の為、設置場所を選ばずに導入が出来る事や、ポータブルなポンプとしても使用可能です。

■メリット

・電源不要、圧縮エアのみで搬送可能

・初期コストを抑えられる

・清掃が簡単、シンプル構造

■デメリット

・長距離搬送は苦手(目安:5~10m程度)

・湿粉や粘性のある原料には注意が必要

・大掛かりな設備が不要、一番初期導入費を抑えられる。

圧縮エアとホースさえあればすぐに使用開始できるので

「大掛かりな設備は必要ない」

「とりあえず手軽に粉体移送をしたい」

という現場にピッタリです。

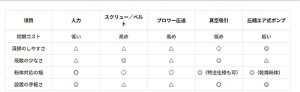

比較すると…

コストを考慮し、まずは「ポンプ式」で試してみて、ダメならバキュームコンベアで試してみる、という流れが王道です。

それぞれを比較した表を下記へ記載します。

参考にして頂ければ幸いです。